- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

вафельний

вафельний

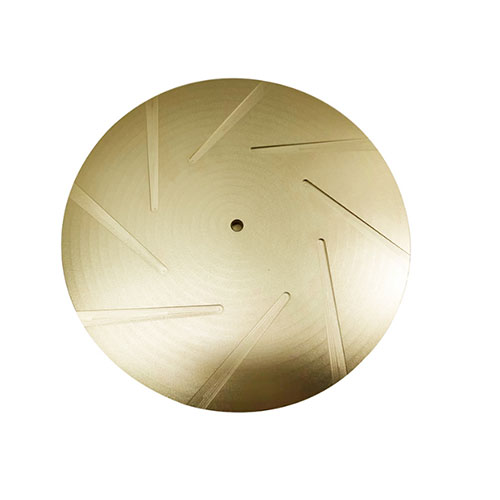

Вафельна підкладкаявляє собою пластину, виготовлену з монокристалічного напівпровідникового матеріалу. Субстрат може безпосередньо входити в процес виготовлення пластин для виробництва напівпровідникових пристроїв, або він може бути оброблений епітаксіальним процесом для отримання епітаксійних пластин.

Вафельна підкладка, як основна опорна структура напівпровідникових приладів, безпосередньо впливає на продуктивність і стабільність пристроїв. Як «основа» для виробництва напівпровідникових пристроїв, серія виробничих процесів, таких як вирощування тонкої плівки та літографія, повинна бути виконана на підкладці.

Короткий опис типів підкладок:

●Монокристалічна кремнієва пластина: наразі найпоширеніший матеріал підкладки, який широко використовується у виробництві інтегральних схем (ІС), мікропроцесорів, пам’яті, пристроїв MEMS, силових пристроїв тощо;

●SOI підкладка: використовується для високопродуктивних малопотужних інтегральних схем, таких як високочастотні аналогові та цифрові схеми, радіочастотні пристрої та мікросхеми керування живленням;

●Складні напівпровідникові підкладки: Підкладка з арсеніду галію (GaAs): мікрохвильові та міліметрові пристрої зв’язку тощо. Підкладка з нітриду галію (GaN): використовується для радіочастотних підсилювачів потужності, HEMT тощо.Підкладка з карбіду кремнію (SiC): використовується для електромобілів, перетворювачів енергії та інших енергетичних пристроїв. Підкладка з фосфіду індію (InP): використовується для лазерів, фотодетекторів тощо;

●Сапфірова підкладка: використовується для виробництва світлодіодів, RFIC (радіочастотна інтегральна схема) тощо;

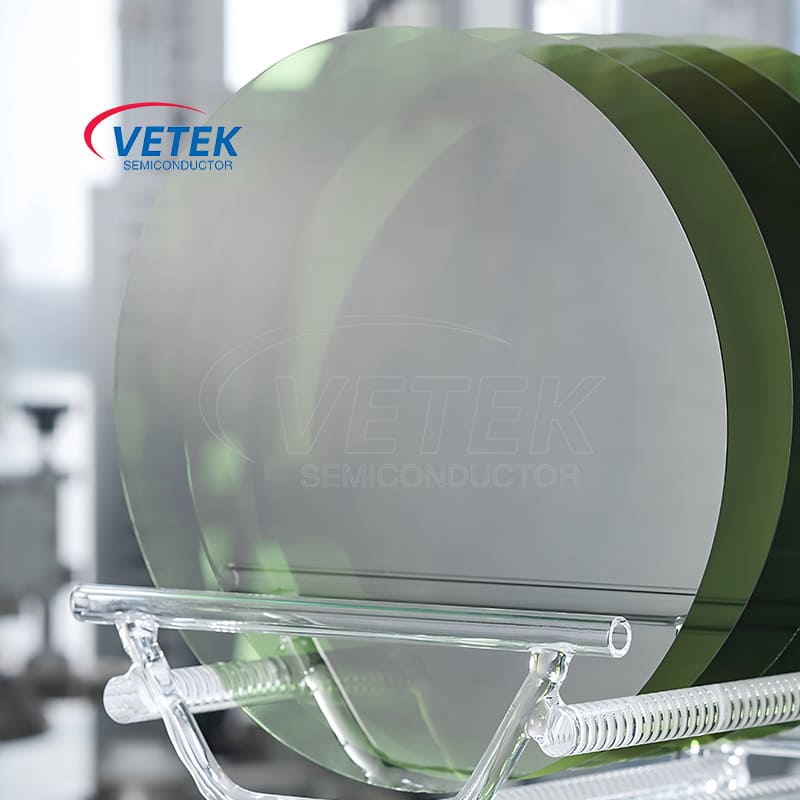

Vetek Semiconductor є професійним постачальником підкладок SiC і SOI у Китаї. наш4H напівізоляційна підкладка типу SiCіПідкладка SiC напіваізоляційного типу 4Hшироко використовуються в ключових компонентах обладнання для виробництва напівпровідників.

Vetek Semiconductor прагне надавати вдосконалені та настроювані продукти для пластинчастої підкладки та технічні рішення з різними специфікаціями для напівпровідникової промисловості. Ми щиро сподіваємось стати вашим постачальником у Китаї.

ALD

ALD

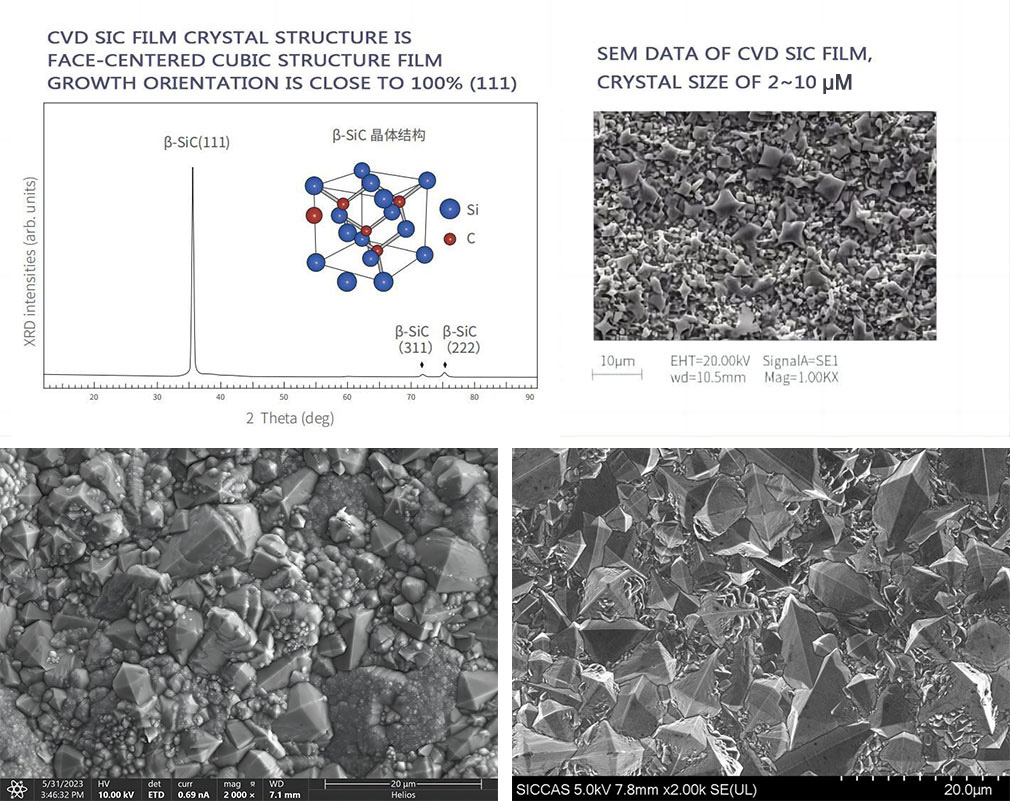

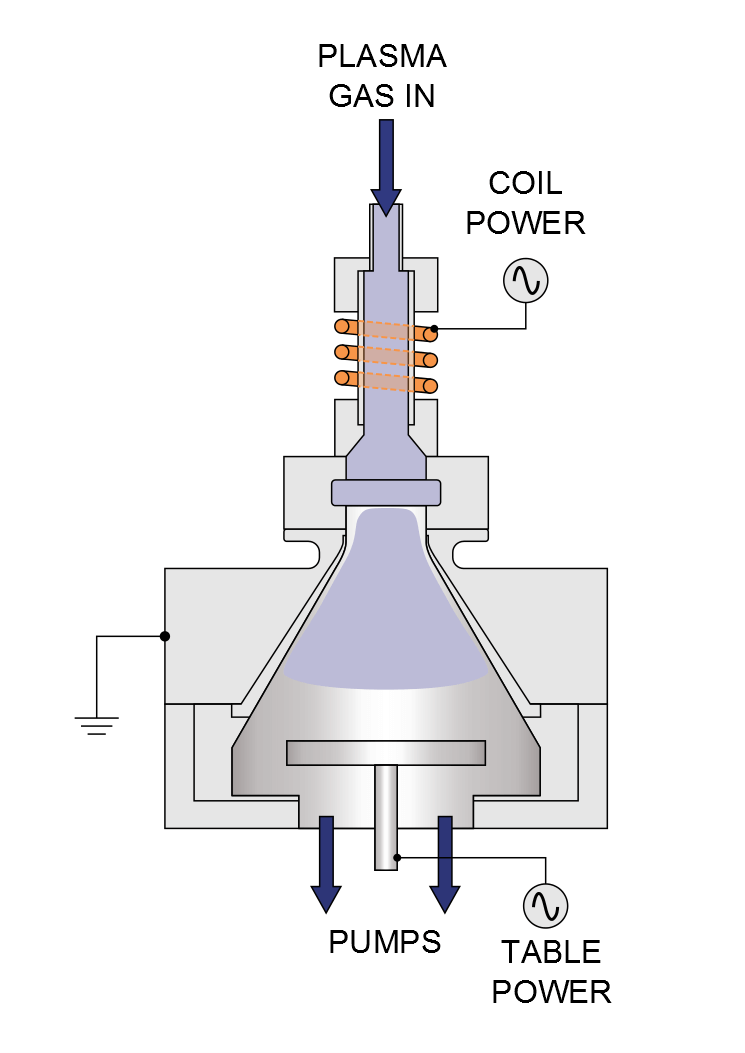

Thin film preparation processes can be divided into two categories according to their film forming methods: physical vapor deposition (PVD) and chemical vapor deposition (CVD), of which CVD process equipment accounts for a higher proportion. Atomic layer deposition (ALD) is one of the chemical vapor deposition (CVD).

Atomic layer deposition technology (Atomic Layer Deposition, referred to as ALD) is a vacuum coating process that forms a thin film on the surface of a substrate layer by layer in the form of a single atomic layer. ALD technology is currently being widely adopted by the semiconductor industry.

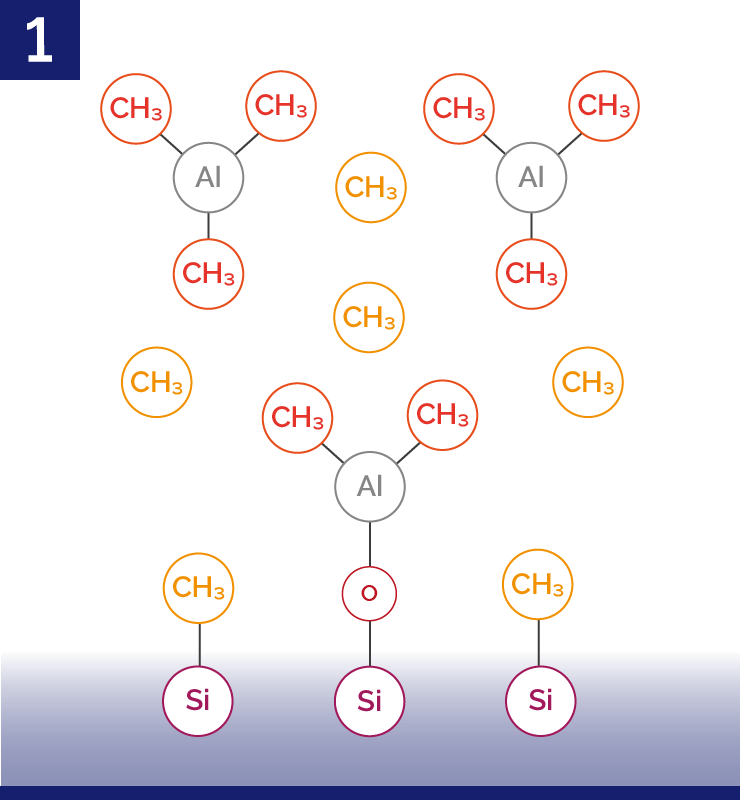

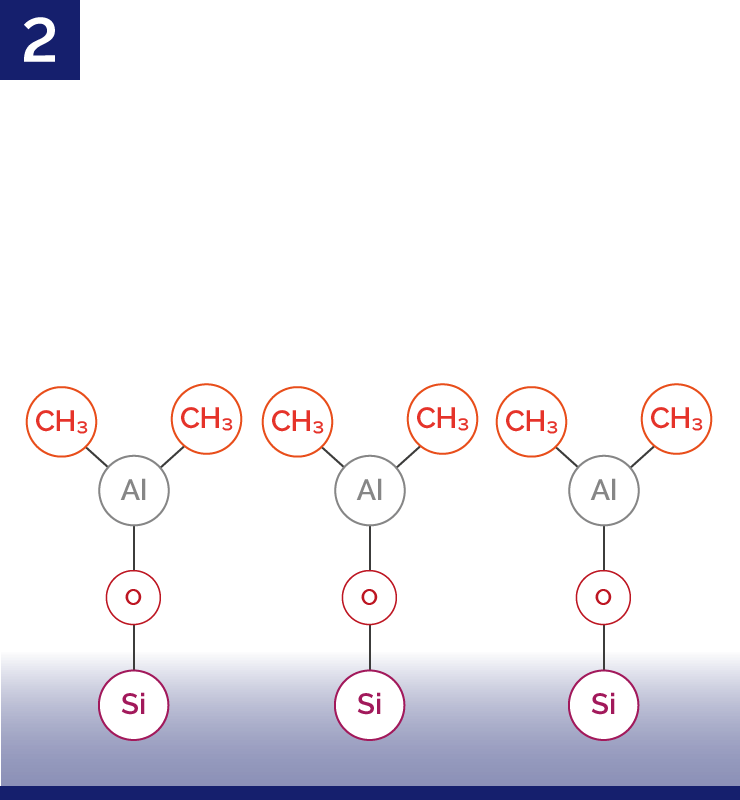

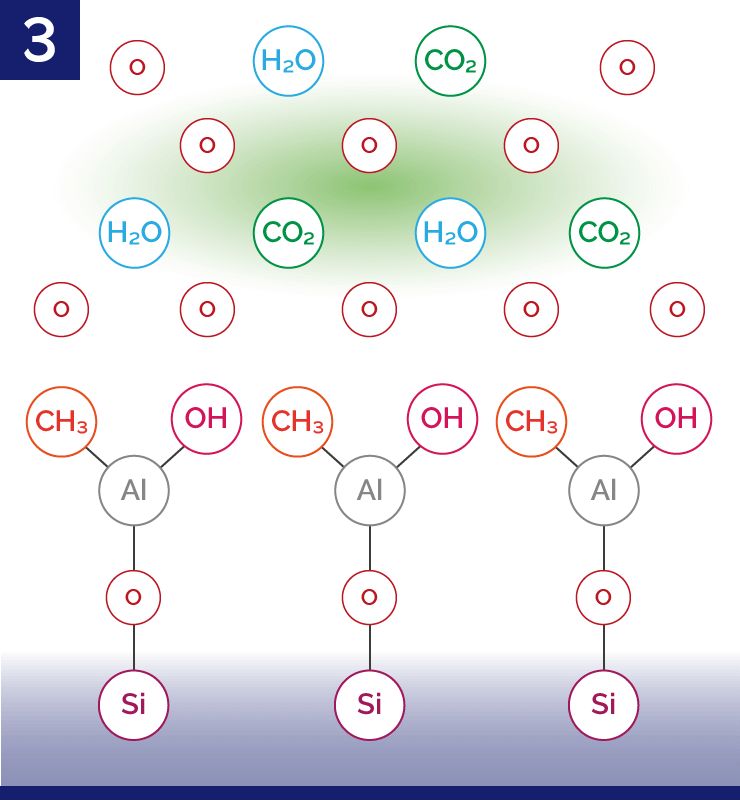

Atomic layer deposition process:

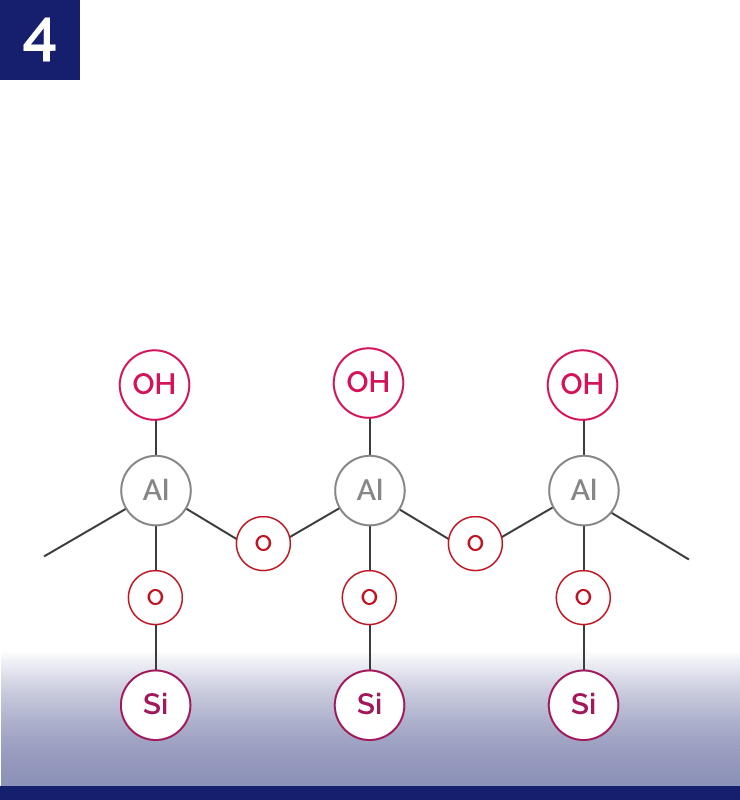

Atomic layer deposition usually includes a cycle of 4 steps, which is repeated as many times as needed to achieve the required deposition thickness. The following is an example of ALD of Al₂O₃, using precursor substances such as Al(CH₃) (TMA) and O₂.

Step 1) Add TMA precursor vapor to the substrate, TMA will adsorb on the substrate surface and react with it. By selecting appropriate precursor substances and parameters, the reaction will be self-limiting.

Step 2) Remove all residual precursors and reaction products.

Step 3) Low-damage remote plasma irradiation of the surface with reactive oxygen radicals oxidizes the surface and removes surface ligands, a reaction that is also self-limiting due to the limited number of surface ligands.

Step 4) Reaction products are removed from the chamber.

Only step 3 differs between thermal and plasma processes, with H₂O being used in thermal processes and O₂ plasma being used in plasma processes. Since the ALD process deposits (sub)-inch-thick films per cycle, the deposition process can be controlled at the atomic scale.

Highlights of Atomic Layer Deposition (ALD):

1) Grow high-quality thin films with extreme thickness accuracy, and only grow a single atomic layer at a time

2) Wafer thickness can reach 200 mm, with typical uniformity <±2%

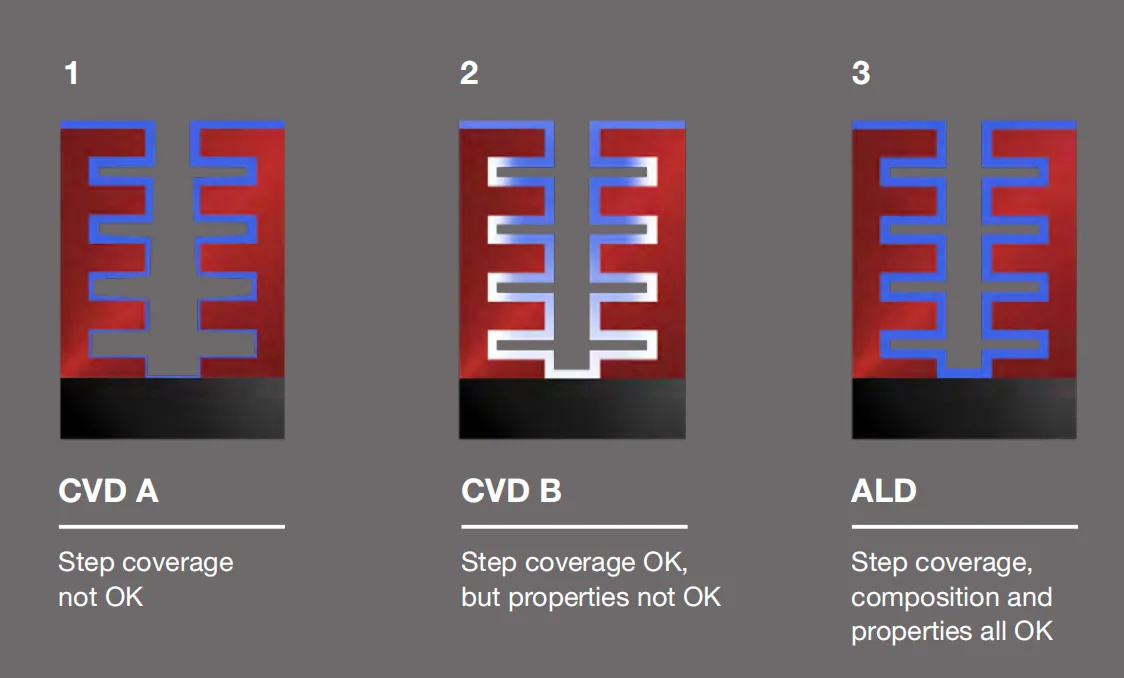

3) Excellent step coverage even in high aspect ratio structures

4) Highly fitted coverage

5) Low pinhole and particle levels

6) Low damage and low temperature process

7) Reduce nucleation delay

8) Applicable to a variety of materials and processes

Compared with traditional chemical vapor deposition (CVD) and physical vapor deposition (PVD), the advantages of ALD are excellent three-dimensional conformality, large-area film uniformity, and precise thickness control, etc. It is suitable for growing ultra-thin films on complex surface shapes and high aspect ratio structures. Therefore, it is widely applicable to substrates of different shapes and does not require control of reactant flow uniformity.

Comparison of the advantages and disadvantages of PVD technology, CVD technology and ALD technology:

|

PVD technology |

CVD technology |

ALD technology |

|

Faster deposition rate |

Average deposition rate |

Slower deposition rate |

|

Thicker film thickness, poor control of nano-level film thickness precision |

Medium film thickness (depends on the number of reaction cycles) |

Atomic-level film thickness |

|

The coating has a single directionality |

The coating has a single directionality |

Good uniformity of large-area film thickness |

|

Poor thickness uniformity |

Average step coverage |

Best step coverage |

|

Poor step coverage |

\ |

Dense film without pinholes |

Advantages of ALD technology compared to CVD technology (Source: ASM)

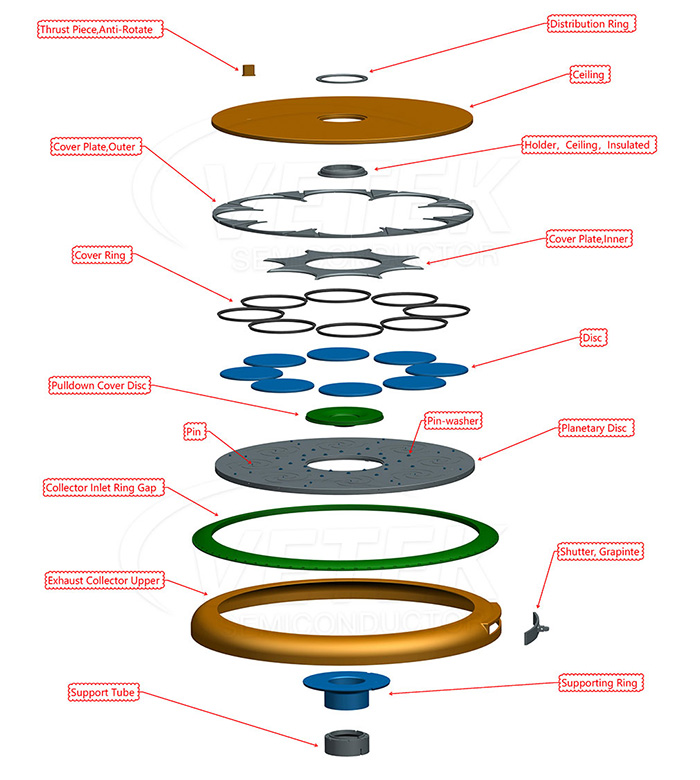

Vetek Semiconductor is a professional ALD Susceptor products supplier in China. Our ALD Susceptor, SiC coating ALD susceptor and ALD Planetary Susceptor are widely used in key components of semiconductor manufacturing equipment. Vetek Semiconductor is committed to providing advanced and customizable ALD Susceptor products and technical solutions of various specifications for the semiconductor industry. We sincerely look forward to becoming your supplier in China.

Рекомендовані товари

Про нас

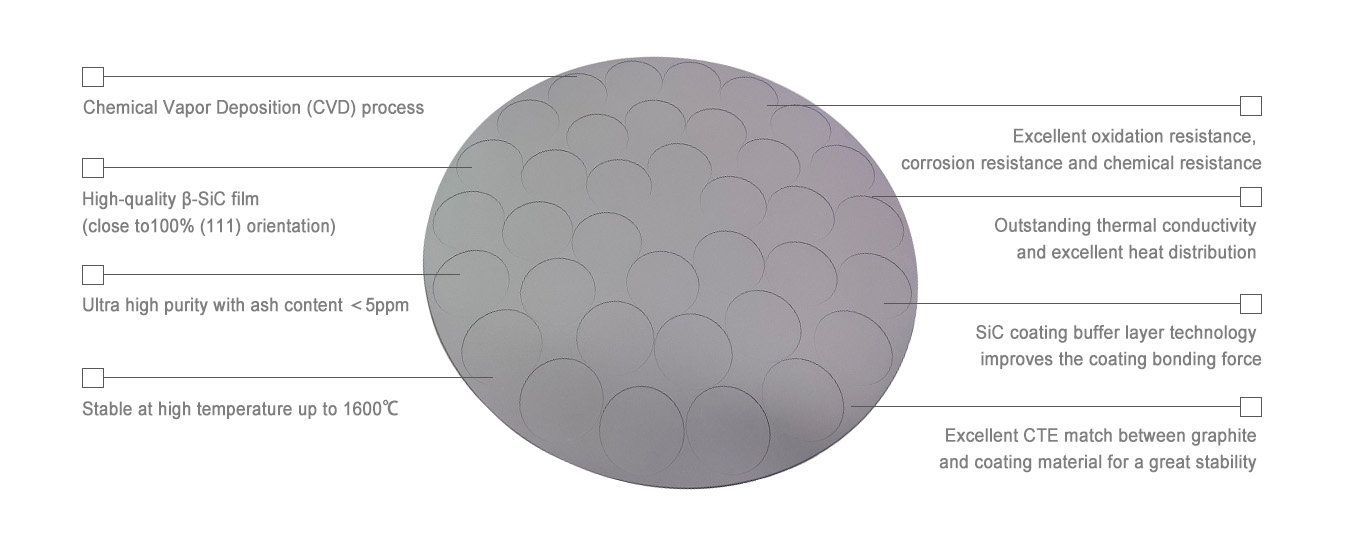

Наші основні пропозиції продуктів включаютьCVD покриття з карбіду кремнію (SiC)., покриття з карбіду танталу (TaC)., масовий SiC, порошки SiC і матеріали SiC високої чистоти. Основною продукцією є графітовий приймач із покриттям SiC, кільця для попереднього нагрівання, кільце для відхилення з покриттям TaC, деталі півмісяця тощо, чистота нижче 5 ppm, що може задовольнити вимоги замовника.

нові продукти

Новини

Напівпровідниковий процес: хімічне осадження з парової фази (CVD)

Хімічне осадження з парової фази (CVD) у виробництві напівпровідників використовується для осадження тонкоплівкових матеріалів у камері, зокрема SiO2, SiN тощо, і зазвичай використовуються типи PECVD і LPCVD. Регулюючи температуру, тиск і тип реакційного газу, CVD досягає високої чистоти, однорідності та гарного покриття плівкою для задоволення різних вимог процесу.

Як вирішити проблему спікання тріщин у карбідокремнієвій кераміці? - Напівпровідник VeTek

Ця стаття в основному описує широкі перспективи застосування кераміки з карбіду кремнію. Він також зосереджений на аналізі причин спікання тріщин у карбідокремнієвій кераміці та відповідних рішеннях.

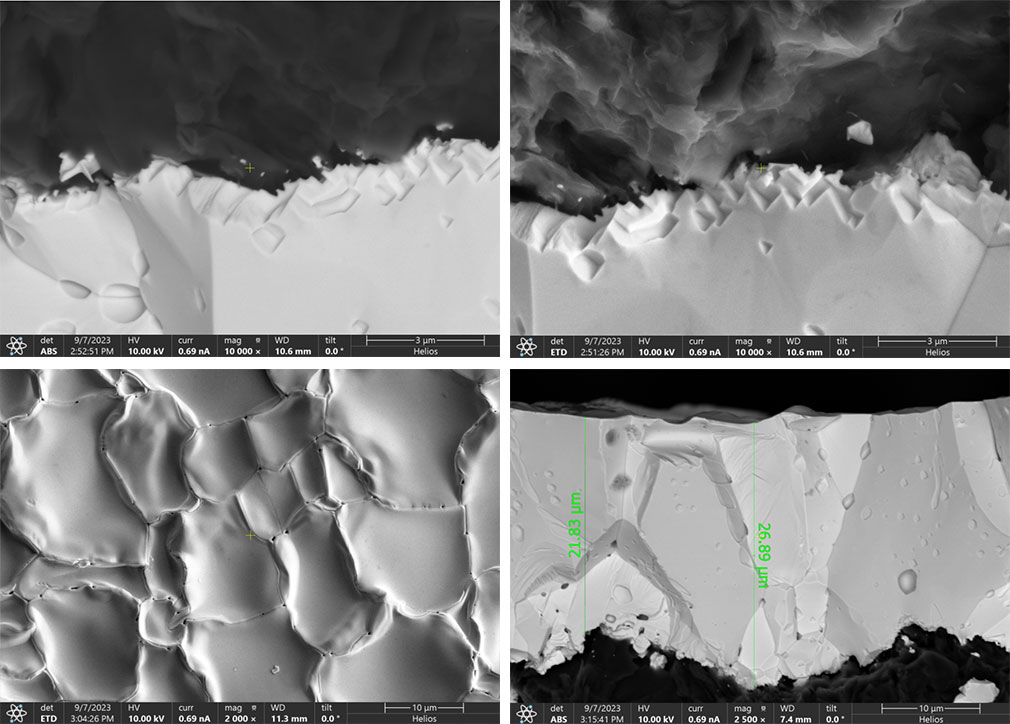

Що таке ступінчасте епітаксіальне зростання?

Проблеми в процесі травлення

Технологія травлення у виробництві напівпровідників часто стикається з такими проблемами, як ефект навантаження, ефект мікроканавок і ефект зарядки, які впливають на якість продукції. Рішення щодо вдосконалення включають оптимізацію щільності плазми, коригування складу реакційного газу, підвищення ефективності вакуумної системи, розробку розумного компонування літографії та вибір відповідних матеріалів маски для травлення та умов процесу.

Що таке кераміка SiC гарячого пресування?

Спікання гарячим пресуванням є основним методом отримання високоефективної SiC кераміки. Процес гарячого пресування спікання включає: вибір порошку SiC високої чистоти, пресування та формування при високій температурі та високому тиску, а потім спікання. Кераміка SiC, отримана цим методом, має переваги високої чистоти та високої щільності та широко використовується в шліфувальних дисках та обладнанні для термічної обробки для обробки пластин.

Застосування матеріалів теплового поля на основі вуглецю для вирощування кристалів карбіду кремнію

Основні методи вирощування карбіду кремнію (SiC) включають PVT, TSSG і HTCVD, кожен з яких має певні переваги та проблеми. Матеріали теплового поля на основі вуглецю, такі як ізоляційні системи, тиглі, покриття TaC і пористий графіт, покращують ріст кристалів, забезпечуючи стабільність, теплопровідність і чистоту, необхідні для точного виготовлення та застосування SiC.